Pour fabriquer un puzzle en bois, des découpes précises sont effectuées à partir de bois durs de qualité, tels que l’érable ou le chêne. Le design intègre la direction du grain et la teneur en humidité afin d’obtenir des pièces parfaitement ajustées. L’utilisation d’une machine CNC ou d’un découpeur laser garantit la précision.

Ensuite, les bords sont soigneusement lissés et des finitions non toxiques sont appliquées. Cette approche étape par étape assure la sécurité, la durabilité et des résultats professionnels capables d’impressionner les destinataires.

Points clés à retenir

- Sélectionnez des bois durs durables comme l’érable, le chêne ou le noyer, en veillant à un taux d’humidité approprié et à la direction du grain pour des pièces de puzzle durables.

- Créez votre design de puzzle à l’aide de la technologie d’usinage CNC ou de découpe laser pour des pièces précises et emboîtables qui s’assemblent en douceur.

- Poncez soigneusement tous les bords et appliquez des finitions en bois non toxiques, comme un vernis clair ou de l’huile, pour protéger le puzzle et garantir une manipulation sécurisée.

- Testez l’assemblage de toutes les pièces pour vérifier leur emboîtement correct, puis inspectez les bords pour toute aspérité ou imperfection.

- Emballer les puzzles complétés avec des matériaux de protection, comme du papier de soie sans acide, et inclure des instructions claires pour l’assemblage à l’usage des utilisateurs.

Marché et opportunités B2B

Lorsque nous examinons le marché actuel des puzzles en bois B2B, nous constatons une forte demande de la part des établissements éducatifs, des centres de thérapie et des programmes de cadeaux d’entreprise.

La tendance actuelle favorise des designs personnalisés avec des logos d’entreprise, des thèmes éducatifs et des motifs géométriques sophistiqués qui mettent au défi et engagent les utilisateurs.

Nous constatons un intérêt particulier pour les matériaux durables et les finitions écologiques, de nombreux clients commerciaux demandant spécifiquement des bois durs certifiés FSC et des revêtements non toxiques pour leurs commandes de puzzles.

Demande actuelle et segments clés

Bien que le marché des puzzles en bois faits main se soit traditionnellement concentré sur les consommateurs de détail, le segment B2B offre un potentiel inexploité significatif.

Nous constatons une demande croissante de puzzles en bois de haute qualité dans plusieurs segments clés, notamment dans le cadeau d’entreprise et dans le secteur éducatif. La fabrication de puzzles personnalisés permet aux entreprises de créer des expériences de marque uniques pour leurs clients et leurs employés.

Les écoles et les centres d’apprentissage demandent de plus en plus de puzzles éducatifs personnalisés, tandis que les musées et les institutions culturelles recherchent des designs exclusifs pour leurs boutiques de cadeaux.

Les hôtels et les marques de luxe sont également devenus des acheteurs clés, utilisant des puzzles en bois artisanaux pour les commodités des invités et pour les cadeaux VIP.

Tendances produit et design recherchées

Une analyse récente du marché révèle plusieurs tendances de design clés qui stimulent la demande de puzzles en bois B2B.

Nous constatons un fort intérêt pour les puzzles qui peuvent être personnalisés pour correspondre à des identités de marque spécifiques et à des cadeaux d’entreprise. Le marché apprécie particulièrement les pièces qui fonctionnent comme une œuvre d’art, s’affichant magnifiquement une fois complétées.

Les puzzles en bois 3D continuent de gagner en popularité, en particulier ceux dotés de motifs complexes et de caractéristiques mécaniques. Les modèles populaires incluent des monuments architecturaux, des motifs géométriques et des thèmes inspirés par la nature.

Les acheteurs d’entreprise recherchent des puzzles uniques et de qualité premium qui reflètent les préférences esthétiques contemporaines tout en préservant des valeurs de savoir-faire traditionnel.

Étape 1 : conception et spécifications techniques

Nous commencerons notre projet de puzzle en bois en analysant soigneusement les exigences du client et les contraintes industrielles afin de garantir que notre conception respecte les normes de qualité et la faisabilité de la production.

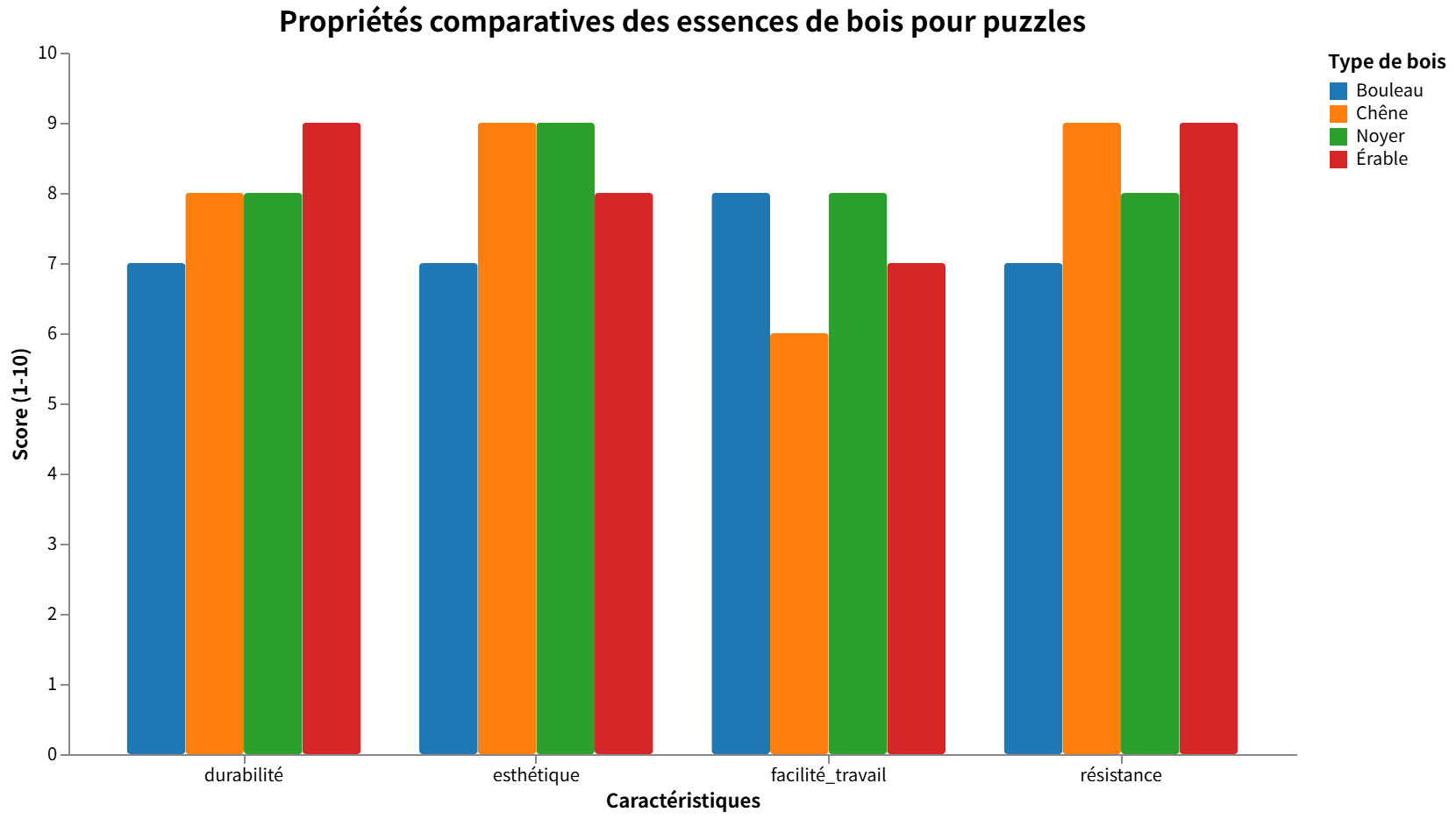

Pour une durabilité maximale et un attrait esthétique, nous choisissons des bois durs comme l’érable, le chêne ou le noyer, qui résistent à l’usure tout en maintenant des tolérances précises lors de la fabrication.

Nos spécifications techniques doivent prendre en compte la direction du grain du bois, la teneur en humidité et le mouvement saisonnier afin de créer des pièces de puzzle qui s’emboîtent parfaitement tout au long de l’année.

Brève présentation du client et des contraintes industrielles

Avant de commencer tout projet de puzzle en bois, il est nécessaire d’établir des spécifications claires du client et de bien comprendre les contraintes industrielles qui guideront le processus de fabrication.

Nous devons comprendre les étapes de production et les contraintes industrielles pour créer un puzzle en bois soigné, conformément aux normes de qualité.

- Il est important de passer en revue les exigences du client concernant la complexité du puzzle, la taille et le nombre de pièces avant de lancer la découpe.

- L’équipement de fabrication disponible et les limites de l’espace de travail doivent être évalués afin de garantir une production réalisable.

- Le calcul des coûts des matériaux et du temps de production permet de déterminer la viabilité du projet dans le budget fixé par le client.

Chaque instruction doit être conforme aux attentes du client et aux capacités de fabrication, tout en maintenant les normes de sécurité tout au long du processus.

Choix des essences et durabilité

Avec les exigences des clients et les contraintes de fabrication établies, la sélection de l’essence de bois la plus adaptée devient notre prochain point clé. Examinons les options les plus appropriées pour fabriquer des puzzles en bois durables qui résisteront à une utilisation fréquente.

| Type de bois | Propriétés |

|---|---|

| Bouleau | Grain fin, stable |

| Contreplaqué | Économique, résistant à la déformation |

| Érable | Résistant, finition lisse |

| Pin | Léger, facile à travailler |

Étape 2 : prototypage et tests qualité

Commençons notre développement de prototype en utilisant l’usinage CNC ou la découpe laser pour fabriquer des pièces d’essai précises de notre design de puzzle en bois.

Nous examinerons soigneusement chaque prototype en matière de sécurité, y compris la vérification des bords tranchants, le test de toutes les finitions pour la toxicité et la réalisation de tests de résistance afin de garantir la durabilité pendant l’utilisation.

Après des tests approfondis, nous présenterons nos prototypes au client pour obtenir des retours et apporterons les ajustements nécessaires afin de perfectionner le design final.

Fabrication du prototype (CNC, découpe laser, échantillons manuels)

Créer des prototypes précis est essentiel pour tester votre design de puzzle en bois. Nous utiliserons différentes méthodes de fabrication pour créer des pièces de test pour notre puzzle en bois, garantissant la précision et la qualité avant la production finale.

- Configurez votre méthode de découpe choisie — que ce soit une découpeuse laser pour des motifs complexes, une machine CNC pour des motifs élaborés ou une scie à chantourner pour la coupe manuelle.

- Découpez les pièces soigneusement en suivant votre gabarit, en maintenant une profondeur constante et en gardant des bords propres.

- Testez l’assemblage de vos pièces prototypes, en vérifiant l’espacement approprié, les mécanismes d’emboîtement et la stabilité générale avant de passer à la production complète.

Portez toujours un équipement de sécurité approprié et suivez les recommandations du fabricant lors de l’utilisation d’équipements de découpe.

Tests fonctionnels et sécurité (bords, toxicité des laques, résistance)

Une fois que votre prototype de puzzle est complet, un test approfondi de sécurité et de fonctionnalité devient essentiel. Nous devons vérifier soigneusement chaque pièce pour déceler d’éventuels risques, en lissant les bords tranchants avec du papier de verre jusqu’à ce qu’ils soient sécurisés pour les enfants.

Testez les coupes pour garantir que les pièces s’emboîtent solidement sans être trop serrées ni trop lâches.

Nous examinerons les bords pour détecter les échardes et les zones rugueuses, puis vérifierons la durabilité de tout vernis ou de toute finition utilisé.

Des tests de chute à partir de différentes hauteurs aident à évaluer l’intégrité structurelle. Tous les matériaux doivent répondre aux normes de sécurité pour les jouets, en particulier concernant les revêtements et finitions non toxiques qui ne s’écailleront pas ou ne peleront pas.

Itérations avec le client (validation, modifications)

Après avoir terminé les tests de sécurité initiaux, nous engagerons plusieurs cycles de révision avec le client pour valider le design du puzzle et mettre en œuvre toutes les modifications demandées.

Pour créer un puzzle qui répond aux attentes, nous documentons soigneusement les retours et apportons des ajustements étape par étape.

- Planifier des sessions de révision régulières pour présenter les prototypes de puzzle et recueillir des retours précis sur le design, la complexité et l’utilisabilité.

- Documenter toutes les modifications de manière claire dans nos instructions, y compris les changements concernant les formes de pièces, les tailles ou la disposition générale du puzzle.

- Mettre en œuvre les modifications demandées de manière systématique, en veillant à ce que chaque modification respecte les normes de sécurité tout en améliorant l’attrait du produit final.

Ce processus itératif nous aide à fabriquer un puzzle qui s’aligne parfaitement sur les exigences du client.

Étape 3 : production en série

Nous allons maintenant passer à la production en série en calculant nos délais de livraison idéaux, les quantités minimales de commande et l’efficacité de disposition des feuilles pour une utilisation maximale des matériaux.

Notre ligne de production automatisée intègre le fraisage CNC ou la découpe laser, ainsi que des systèmes de ponçage automatisés, pour garantir une qualité constante sur de grandes séries de puzzles. Tout au long de la fabrication, nous mettons en œuvre des points de contrôle qualité stricts et des systèmes de suivi afin de maintenir les normes de qualité du produit et de permettre une résolution rapide des problèmes.

Planification et capacité

Avant de commencer la production de masse de votre puzzle en bois, une planification minutieuse de la capacité de production et de la logistique est essentielle.

Nous optimiserons notre flux de travail pour découper efficacement des pièces tout en maintenant des normes de qualité.

Considérons les facteurs clés pour une planification de production réussie :

- Calculez le délai de livraison en fonction du nombre de pièces par puzzle et de la capacité quotidienne d’assemblage.

- Déterminez la quantité minimale de commande (MOQ) en analysant les coûts des matériaux et le temps de mise en place de la production.

- Optimisez le placement des matériaux sur les feuilles de découpe afin de minimiser les déchets et de maximiser le nombre de pièces de puzzle par feuille.

Notre planification minutieuse garantit une qualité constante et un flux de production efficace tout en répondant à la demande.

Processus de découpe et assemblage

La phase de production de masse donne vie à notre conception de puzzle en bois grâce à des procédés avancés de découpe et d’assemblage.

En utilisant un usinage CNC précis et une technologie de découpe laser, nous veillons à ce que chaque pièce du puzzle respecte exactement les spécifications. Nos systèmes automatisés suivent le modèle numérique pour découper des formes complexes tout en maintenant des tolérances strictes.

Après la découpe, nous employons un équipement de ponçage automatisé pour lisser tous les bords, ce qui garantit que les pièces s’emboîtent parfaitement. Ce processus de bricolage allie le travail du bois traditionnel à la précision moderne.

Les points de contrôle de qualité vérifient les dimensions et l’ajustement avant que les pièces ne passent à l’assemblage final, où nous emballons soigneusement les ensembles de puzzles complets pour la distribution.

Contrôle qualité en ligne et traçabilité

Lors de la production en masse, le maintien d’un contrôle de qualité et d’une traçabilité constants est essentiel pour chaque pièce de puzzle que nous fabriquons. Notre rigoureux système d’inspection garantit que les puzzles en bois répondent aux normes les plus élevées avant d’atteindre les clients.

- Nous scannons toutes les pièces à l’aide de systèmes optiques automatisés qui vérifient les dimensions précises, les bords lisses et la finition des surfaces.

- Chaque lot reçoit un code de traçabilité unique reliant les données de production, la source des matériaux et les résultats du contrôle de qualité.

- Notre équipe de contrôle qualité sélectionne aléatoirement des pièces de puzzle pour une inspection manuelle de l’ajustement, de la finition et des tests de durabilité avant l’emballage final.

Cette approche systématique garantit que chaque puzzle en bois répond à nos spécifications rigoureuses et à nos exigences de sécurité.

Étape 4 : finitions et personnalisations B2B

Nous explorerons les options de finition professionnelles, y compris le vernis protecteur, les traitements à l’huile, les teintures pour le bois et les techniques d’arrondissement des bords qui améliorent à la fois la durabilité et la sécurité de vos puzzles en bois.

Pour la personnalisation B2B, nous proposons des logos gravés au laser, un emballage OEM sur mesure et des manuels d’instructions multilingues pour répondre à vos exigences spécifiques de marché.

Nos capacités de production en petites séries nous permettent de créer des éditions exclusives et limitées avec des finitions uniques, tout en maintenant une qualité constante à travers chaque série de puzzles.

Options de finition (vernis, huile, teintures, bords arrondis)

Une fois que vos pièces de puzzle sont découpées et poncées, il est temps de réfléchir aux options de finition qui protégeront et embelliront votre création en bois.

Pour notre puzzle DIY, nous allons explorer des finitions sûres et durables qui mettent en valeur le bois naturel tout en garantissant que chaque pièce conserve son ajustement correct.

- Appliquez un vernis clair en fines couches, en laissant chaque couche sécher complètement, afin de protéger contre l’humidité et l’usure.

- Considérez des finitions à base d’huiles naturelles, comme l’huile de lin ou l’huile de tung, qui pénètrent profondément dans le bois sans altérer l’adhérence de la colle.

- Arrondissez tous les bords tranchants avec du papier de verre à grain fin pour prévenir les échardes et obtenir un aspect lisse et professionnel.

Personnalisation

Après avoir terminé les étapes de finition de base, vous pouvez améliorer l’attrait commercial de votre puzzle en bois grâce à une marque personnalisée et des éléments d’emballage.

Nous vous recommandons de graver votre logo au laser sur chaque pièce ou d’imprimer votre marque sur la boîte de rangement. Pour les clients B2B, nous pouvons personnaliser les puzzles avec un emballage OEM conforme à vos spécifications.

Envisagez d’ajouter des codes QR liant vers des guides d’assemblage vidéo.

Solutions pour petites séries et éditions limitées

Les puzzles en bois en petite série et en édition limitée nécessitent des approches de finition spécialisées pour maintenir la qualité tout en optimisant les coûts de production.

Lors de la création de ces jouets en bois casse-tête spécialisés, nous nous concentrons sur des méthodes de production à la fois efficaces et méticuleuses qui préservent l’artisanat.

- Nous utilisons des modèles de conception modulaires qui permettent aux pièces de s’emboîter parfaitement, tout en offrant des variations de motifs uniques pour chaque série limitée.

- Pour fabriquer un puzzle efficacement, nous mettons en œuvre des stations de finition en petite série avec des points de contrôle de qualité dédiés.

- Chaque jouet subit une inspection individuelle et reçoit une certification numérotée, garantissant l’exclusivité tout en maintenant le flux de production.

Logistique, emballage et conformité internationale

Lorsque vous expédiez des puzzles en bois à l’international, un emballage approprié et le respect des réglementations sont essentiels pour protéger votre création et garantir un délai de douane fluide.

Nous enveloppons soigneusement chaque puzzle dans du papier de soie sans acide avant de le placer dans une boîte robuste munie d’un matériau de protection.

Pour les envois internationaux, chaque puzzle nécessite une documentation appropriée, y compris une déclaration en douane détaillée et un certificat d’origine.

Nous garantissons le respect de la réglementation ISPM 15 pour les matériaux d’emballage en bois et vérifions que nos puzzles sont conformes aux normes de sécurité du pays de destination.

Des renforts d’angles protecteurs et des étiquettes « Fragile » aident à prévenir les dommages pendant le transport.

Conclusion : fabriquer un puzzle en bois dans notre usine

Nous vous avons présenté comment notre usine produit des puzzles en bois de qualité professionnelle destinés aux marchés B2B, depuis la conception jusqu’à la production en série. Le respect des spécifications détaillées et des mesures de contrôle de la qualité garantit des produits cohérents et sûrs, conformes aux normes internationales. Nous veillons à maintenir des tolérances précises lors de la fabrication et à prendre en compte attentivement les exigences d’emballage. Grâce à cette rigueur technique, nous sommes prêts à fournir à vos clients des puzzles en bois de haute qualité.

Transformez vos souvenirs en puzzles en bois uniques, adaptés aux enfants comme aux adultes. Personnalisables avec vos photos, textes et formes, ils sont disponibles en petites ou grandes quantités. Commandes sur mesure avec devis gratuit — contactez-nous dès maintenant.

FAQ

Quel groupe d’âge est recommandé pour les puzzles en bois ?

Nous recommandons des puzzles en bois pour les enfants à partir de 3 ans, bien que nous veillons à ce que les pièces ne soient pas trop petites pour les tout-petits. Pour les adultes, il n’y a pas de limite d’âge supérieure.

Combien de temps un puzzle en bois dure-t-il normalement avec une utilisation régulière ?

Nous avons constaté que des puzzles en bois bien fabriqués peuvent durer 10 à 15 ans avec un entretien approprié. Ils dureront mieux si nous les tenons à l’écart de l’humidité, si nous rangeons les pièces avec soin et si nous les manipulons doucement lors de leur utilisation.

Les puzzles en bois peuvent-ils être nettoyés, et quelle est la meilleure méthode ?

Nous pouvons nettoyer les puzzles en bois en les dépoussiérant délicatement avec un chiffon doux et sec. N’utilisez pas d’eau ni de solutions nettoyantes, car elles endommageraient le bois. Pour la saleté tenace, nous utiliserons un chiffon en microfibre légèrement humide.

Y a-t-il des exigences de stockage particulières pour empêcher la déformation des puzzles en bois ?

Nous aiderons à prévenir le gauchissement en stockant les puzzles à plat dans un endroit climatisé, à l’abri de la lumière directe du soleil et de l’humidité. Ne empilez pas d’objets lourds par-dessus et utilisez du papier sans acide entre les pièces.

Quels types de bois sont les plus sûrs pour les puzzles pour enfants ?

Nous recommandons l’érable, le bouleau ou le hêtre, car ils sont non toxiques et résistants aux éclats. Assurez-vous d’utiliser des bois durs non finis, en évitant le bois traité ou contreplaqué contenant des adhésifs ou des produits chimiques nocifs.